Elèctrodes d'acer inoxidable CB-A102

Avís d'ús de l'elèctrode d'acer inoxidable

1. L'acer inoxidable al crom té certa resistència a la corrosió (àcid oxidant, àcid orgànic, cavitació), resistència a la calor i resistència al desgast.S'utilitza habitualment en plantes elèctriques, materials químics, petroliers i altres equips.L'acer inoxidable de crom deficient soldabilitat, ha de prestar atenció al procés de soldadura, les condicions del tractament tèrmic i la selecció de l'elèctrode adequat.

2. L'acer inoxidable CR-13 té una duresa més alta després de la soldadura i és fàcil de produir esquerdes.Si s'utilitza el mateix tipus d'elèctrode d'acer inoxidable de crom (G202, G207) per a la soldadura, s'ha de preescalfar per sobre de 300 ° C i refredar-se uns 700 ° C després de la soldadura.Si la soldadura no es pot dur a terme un tractament tèrmic posterior a la soldadura, l'elecció de l'elèctrode d'acer inoxidable crom-níquel (A107, A207).

3. L'acer inoxidable de crom 17, per millorar la resistència a la corrosió i la soldabilitat i augmentar la quantitat adequada d'elements d'estabilitat com ara Ti, Nb, Mo, etc., la soldabilitat és millor que l'acer inoxidable de crom 13.Quan s'utilitza el mateix tipus d'elèctrode d'acer inoxidable de crom (G302, G307), s'ha de preescalfar per sobre de 200 ° C i temperat al voltant de 800 ° C després de la soldadura.Si la soldadura no es pot tractar tèrmicament, l'elecció de l'elèctrode d'acer inoxidable crom-níquel (A107, A207).L'elèctrode d'acer inoxidable CR-NI té una bona resistència a la corrosió i resistència a l'oxidació, àmpliament utilitzat en la indústria química, fertilitzants, petroli, fabricació de maquinària mèdica.

4. 0 i per sota es poden utilitzar per a la soldadura en totes les posicions.

5. 0 i superior per a soldadura plana i soldadura de filet.

6. El recobriment d'acer inoxidable crom-níquel té un tipus de titani-calci i un tipus baix d'hidrogen.El tipus de titanat de calci es pot utilitzar en CA i CC, però la penetració de la soldadura de CA poc profunda, encara que és fàcil de vermell, per utilitzar la font d'alimentació de CC.Diàmetre

7. L'elèctrode s'ha de mantenir sec, el tipus de titani-calci s'ha d'assecar a 150 ° C durant 1 hora, i el tipus d'hidrogen baix s'ha d'assecar a 200 ° C a 250 ° C durant 1 hora (sense assecats repetits, en cas contrari el recobriment és fàcil de trencar i desenganxar), evita que el recobriment de l'elèctrode s'enganxi oli i altra brutícia, per no augmentar el contingut de carboni de la soldadura i afectar la qualitat de la soldadura.

8. Per tal d'evitar la corrosió entre els ulls causada per l'escalfament, el corrent de soldadura no ha de ser massa gran, menys que l'elèctrode d'acer al carboni al voltant del 20%, l'ARC no ha de ser massa llarg, un refredament ràpid entre capes, és adequat per reduir el cordó .

| Model | GB | AWS | Diàmetre (mm) | Tipus de recobriment | Actual | Usos |

| CB-A102 | E308-16 | E308-16 | 2,5-5,0 | Tipus calç-titània | DC | S'utilitza per soldar 0cR19Ni9 i 0Cr19Ni11Ti resistents a la corrosió estructures d'acer inoxidable per sota de 300︒C |

Composició química del metall dipositat

| Composició química del metall dipositat (%) | ||||||||

| C | Mn | Si | S | P | Cu | Ni | Mo | Cr |

| ≤0,08 | 0,5-2,5 | ≤0,90 | ≤0,030 | ≤0,040 | ≤0,75 | 9.0-11.0 | ≤0,75 | 18.0-21.0 |

Propietats mecàniques del metall dipositat

| Propietats mecàniques del metall dipositat | |

| Rm (Mpa) | A (%) |

| ≥550 | ≥35 |

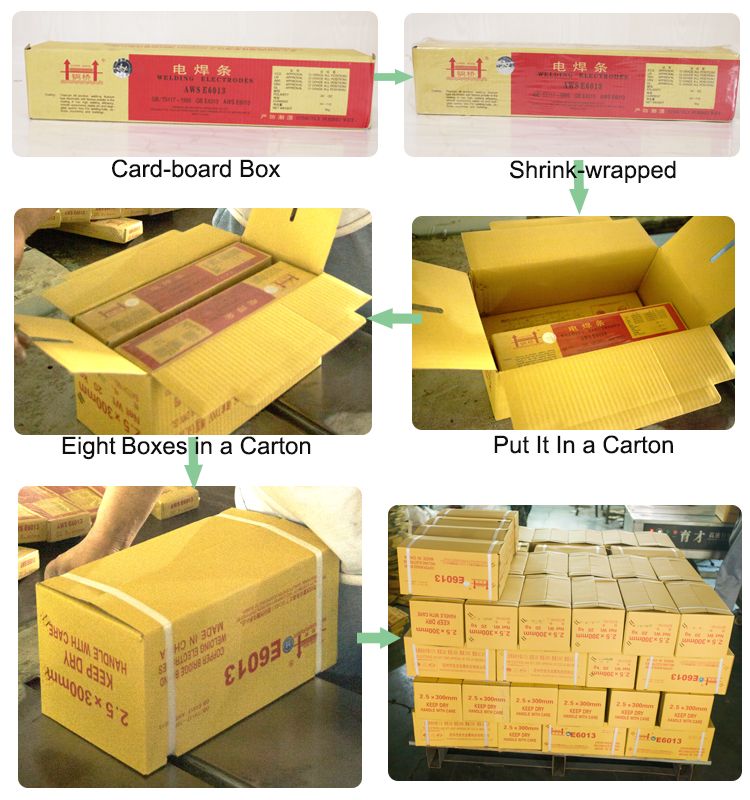

Embalatge

La nostra fàbrica

Exposició

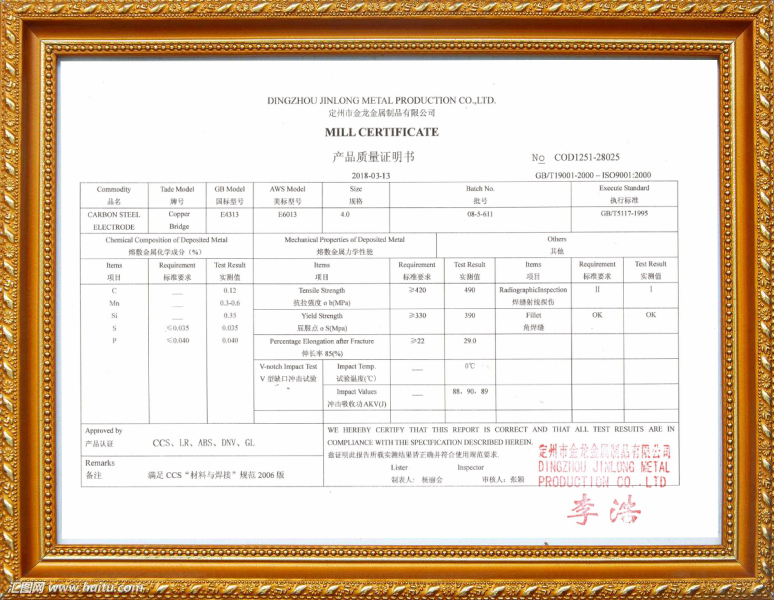

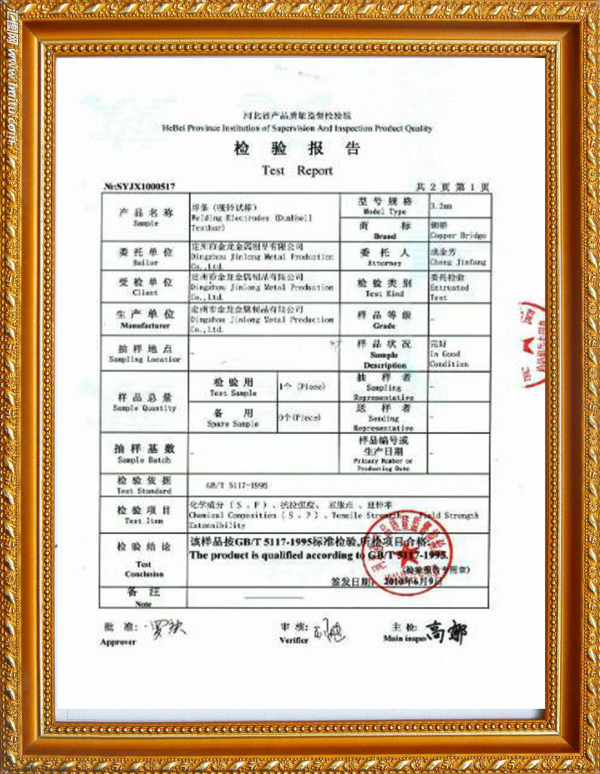

La nostra certificació